Zastosowanie tego rodzaju zgrzewarek będzie miało szczególne znaczenie w produkcji elementów złożonych i o wysokim stopniu precyzji m.in. w branży automotive oraz AGD. Wdrożenie wysoko-precyzyjnych urządzeń zgrzewalniczych w procesie produkcji elementów dla przemysłu wprowadzi nowy standard jakości, a jednocześnie ograniczy liczbę wadliwych elementów, zmniejszając tym samym ilość odpadów produkcyjnych i zapotrzebowanie na surowiec. Dodatkowo, nowoczesne narzędzia przyspieszą i zautomatyzują proces produkcji, a także obniżą jego kosztowność.

O projekcie

Cel główny

Celem głównym projektu jest opracowanie nowego produktu w postaci innowacyjnej zgrzewarki wielopunktowej, który zamierzamy osiągnąć w wyniku zaplanowanych prac B+R. Prace te zostały podzielone na 4 etapy, w które wchodzą badania przemysłowe i prace rozwojowe. W ich trakcie zostaną opracowane i przetestowane kluczowe elementy technologii, wykonane prototypy urządzenia oraz przeprowadzone testy w warunkach rzeczywistych. Zaprojektowane rozwiązanie zostanie wdrożone do działalności gospodarczej Wnioskodawcy, znacząco podnosząc konkurencyjność i innowacyjność naszej firmy na tle całej branży.

Proponowane rozwiązanie ma na celu eliminację kluczowych oraz powszechnych problemów technologicznych w znanych na rynku zgrzewarkach. Nowe rozwiązanie pozwala na zastosowanie układu elektronicznego, który przełącza prąd między poszczególnymi gałęziami narzędzia, dociskając jednocześnie wszystkie elementy zgrzewane. W ten sposób powstaną mikrocykle zgrzewania, których częstotliwość – w zależności od poszczególnych przypadków – wynosić będzie od 10 Hz do 10 kHz.

Wprwadzamy liczne

Usprawnienia

Ograniczenie

Ograniczenie prądu zgrzewania do prądu pojedynczej zgrzeiny.

Uproszczenie

Maksymalne uproszczenie narzędzia poprzez redukcję liczby dodatkowych ruchomych elementów.

Formowanie jednoczesne wszystkich zgrzein

Co w przypadku np. niewłaściwego kontaktu przy wstępnym umieszczeniu detali w narzędziu będzie skorygowane w samym procesie zgrzewania podczas dociskania do siebie detali.

Wykonywanie

Wykonywanie wielu zgrzein w jednym cyklu produkcyjnym.

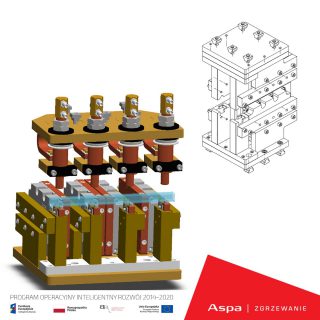

Zastosowanie omawianego układu jest trudne w przypadku tradycyjnych narządzi zgrzewających składających się ze skomplikowanych układów dociskowych. W związku z tym, w projekcie zostanie zaproponowana zupełnie nowa, uproszczona konstrukcja urządzenia.

Nowe narzędzie pozwoli na wykonanie w jednej operacji wielu zgrzein jednocześnie, a także zminimalizuje wpływ prądów upływu. Nie będzie to wymagało zastosowania dodatkowych części elektronicznych (jak pary elementów kluczujących), a jedynie pojedynczych fragmentów, co dodatkowo uprości konstrukcję i obniży koszty wytworzenia. Zastosowanie dwóch płyt dociskowych, zamocowanych bezpośrednio do głównego siłownika zgrzewarki, pozwoli na łatwe i tanie wykorzystanie środków kontrolujących proces zgrzewania w postaci czujnika odległości.

Nowo projektowane urządzenie składa się z

następujących modułów:

Opartego na własnej kompilacji systemu android, umożliwiającego nie tylko integrację z innymi urządzeniami, a także łatwą rozbudowę o kolejne funkcjonalność.

Systemów do telemetrii działające po protokołach TCP/IP, CAN, ProfiBus oraz GPRS, umożliwiających komunikację nie tylko w obrębie zakładu produkcyjnego, ale również automatyczną z serwisem oraz przekazywanie danych do centralnych systemów zarządzania produkcją.

Modułów szybkich wyjść cyfrowych, zaopatrzonych w półprzewodnikowe wzmacniacze do sterowania tranzystorami IGBT, przeprowadzających proces quasi-jednoczesnego, wieloelementowego zgrzewania.

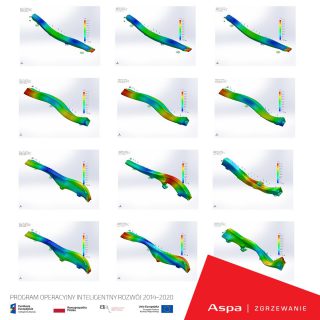

Opracowania układu pomiarowego do precyzyjnego i szybkiego mierzenia prądu zgrzewania współpracującego z projektowanym sterownikiem.Pomiar prądu jest niezwykle ważnym elementem i w przypadku projektowanego rozwiązania będzie wykonywany na dwa niezależne sposoby: w źródle prądowym, gdzie pomiar będzie przeprowadzony podobnie jak w standardowych rozwiązaniach oraz przez pomiar przy pomocy osobnych pętli indukcyjnych, zamontowanych na każdej z gałęzi zgrzewających poszczególne detale.

To pozwoli nie tylko kontrolować sumaryczny prąd zgrzewania, ale również dynamikę narastania prądu oraz jego szczytowe wartości na każdej z gałęzi zgrzewania, które będą świadczyć o jakości wykonanej zgrzeiny na poszczególnych elementach.

Opracowania systemu laserowego mierzącego odległości między narzędziami zgrzewającymi. Układ do precyzyjnego pomiaru odległości pomiędzy narzędziami zgrzewalniczymi będzie wykorzystany w systemie kontroli jakości na trzy sposoby:

- Pierwszym zastosowaniem będzie pomiar wstępnego docisku detali i zgniecenia garbów zgrzewalniczych. W przypadku odchyłek od zakładanej wartości przemieszczenia dla danego procesu możliwe będzie określenie, czy detale umieszczone w urządzeniu wykonane zostały we właściwych tolerancjach co pozwoli na 100% kontrolę jakości detalu przy braku konieczności wykonywania dodatkowego procesu kontrolującego.

- Drugim sposobem będzie pomiar dynamiki formowania się zgrzeiny w czasie procesu zgrzewania, a następnie wykorzystanie jako trigger do zmiany siły docisku.

- Po procesie, a być może jeszcze nawet w jego trakcie, nastąpi kontrola jakości – co automatycznie wydłuży cykl zgrzewania w przypadku nieosiągnięcia docelowej odległości między narzędziami zgrzewalniczymi. Kontrola posłuży do oceny jakości zgrzanego detalu. Jeśli odległość nie będzie w zadanych granicach – operator będzie informowany o możliwym błędzie procesu zgrzewania.

Badania modułu dynamicznej zmiany siły docisku w trakcie procesu zgrzewania. Podczas procesu zgrzewania jednym z bardzo niekorzystnych zjawisk jest wyprysk zgrzeiny. Jest on wynikiem nadmiernego rozgrzania spoiny przy jednoczesnej dużej sile docisku. Projektowany układ będzie starał się dynamicznie kontrolować, w trakcie procesu, obie te wartości. Z jednej strony, podjęta zostanie próba kontroli siły docisku (co jest to dość kłopotliwe z uwagi na dużą inercję układu – duża masa elementów i duże siły w układzie) oraz bardzo dynamicznego zmniejszenia prądu przepływającego przez spoinę po jej upłynnieniu (co objawia się szybką zmianą odległości między narzędziami zgrzewalniczymi – dlatego system zarządzania procesem zgrzewania jest tak skomplikowany).

Badania nad ultradźwiękowym systemem kontroli docisku oraz kontroli zgrzeiny po procesie. Układ, nad którym są prowadzone badania, składać się będzie z zabudowanych w narzędziach zgrzewalniczych nadajników i odbiorników ultradźwięków, które będą przeprowadzały dwie analizy częstotliwościowe: po przyłożeniu docisku do detali oraz po wykonaniu zgrzewania. Analiza częstotliwościowa badać będzie częstotliwości rezonansowe detalu. W ten sposób przed procesem zgrzewania określić będzie można równomierność docisku poszczególnych detali, co jeszcze przed wykonaniem zgrzeiny pokazywać będzie dane z kontroli jakości geometrii zgrzewanych elementów, a po procesie zgrzewania – wstępnie określi jakość powstałych spoin.

Tytuł projektu: Dotacja na kapitał obrotowy dla Przedsiębiorstwa Aparatury Spajalniczej ASPA Sp. z o.o.

Planowane efekty projektu: Utrzymanie prowadzenia działalności przedsiębiorstwa.

Wartość projektu ogółem: 202 235.31 PLN

Wkład Funduszy Europejskich: 202 235.31 PLN

Beneficjent: PRZEDSIĘBIORSTWA APARATURY SPAJALNICZEJ ASPA SPÓŁKA Z OGRANICZONĄ ODPOWIEDZIALNOŚCIĄ